Proceso de elaboración

Ordeño y refrigeración de la leche

Ordeñamos nuestras ovejas y, de forma inmediata, es transportada a tanques refrigerados a la temperatura adecuada, evitando así el desarrollo microbiano.

El proceso de transporte de la leche se realiza en las condiciones higiénicas óptimas para respetar al máximo sus cualidades nutritivas, garantizando que la calidad de la misma no se deteriore desde el origen al destino.

Ordeño y refrigeración de la leche

Ordeñamos nuestras ovejas de raza manchega y, de forma inmediata, es transportada a tanques refrigerados a la temperatura adecuada, evitando así el desarrollo microbiano.

El proceso de transporte de la leche se realiza en las condiciones higiénicas óptimas para respetar al máximo sus cualidades nutritivas, garantizando que la calidad de la misma no se deteriore desde el origen al destino.

Cuajado y corte

La leche experimenta un proceso de coagulación con cuajo natural. Para ello, la leche se calienta al baño maría a una temperatura comprendida aproximada a 30ºC, durante unos 45 minutos.

Sometemos la cuajada a sucesivos cortes cuando ésta tenga la consistencia adecuada. Mediante lentos movimientos de unas arpas finas y afiladas para este propósito, conseguimos separar el suero, formado principalmente por agua, sales y azúcares, del resto del cuajo donde conservará la mayor parte de las proteínas y grasas de origen.

Cuajado y corte

La leche experimenta un proceso de coagulación con cuajo natural. Para ello, la leche se calienta al baño maría a una temperatura comprendida aproximada a 30ºC, durante unos 45 minutos.

Sometemos la cuajada a sucesivos cortes cuando ésta tenga la consistencia adecuada. Mediante lentos movimientos de unas arpas finas y afiladas para este propósito, conseguimos separar el suero, formado principalmente por agua, sales y azúcares, del resto del cuajo donde conservará la mayor parte de las proteínas y grasas de origen.

Moldeado y prensado

Introducimos la cuajada resultante de forma manual en moldes cilíndricos con paños, lo que facilita la expulsión del suero restante. A continuación, procedemos al prensado durante no más de 6 horas, tiempo en el que el queso adopta su forma definitiva y favoreciendo la aparición del ácido láctico, con la ayuda de fermentos lácticos, esencial en el sabor del producto definitivo.

Moldeado y prensado

Introducimos la cuajada resultante de forma manual en moldes cilíndricos con paños, lo que facilita la expulsión del suero restante. A continuación, procedemos al prensado durante no más de 6 horas, tiempo en el que el queso adopta su forma definitiva y favoreciendo la aparición del ácido láctico, con la ayuda de fermentos lácticos, esencial en el sabor del producto definitivo.

Desmoldado y salado

Tras el prensado, extraemos de los quesos del interior de los moldes y procedemos al salado de forma húmeda, mediante una salmuera formada por agua y cloruro sódico o sal común. Se trata de un proceso de intercambio de sustancias como agua, sales y minerales por diferencia de concentración entre el medio, la salmuera, y el propio queso.

El tiempo de este proceso dependerá del tamaño del queso que estamos elaborando.

Desmoldado y salado

Tras el prensado, extraemos de los quesos del interior de los moldes y procedemos al salado de forma húmeda, mediante una salmuera formada por agua y cloruro sódico o sal común. Se trata de un proceso de intercambio de sustancias como agua, sales y minerales por diferencia de concentración entre el medio, la salmuera, y el propio queso.

El tiempo de este proceso dependerá del tamaño del queso que estamos elaborando.

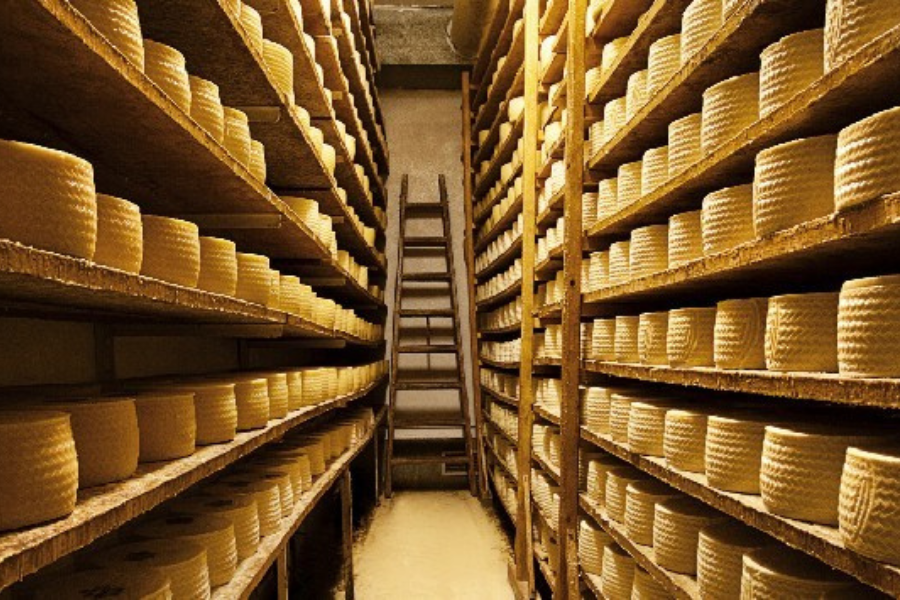

Maduración

En su última etapa, los quesos permanecen en cámaras a una temperatura comprendida entre 3 ºC y 16 ºC, y una humedad relativa de aproximadamente el 80% u 85%, durante un periodo de no menos de 30 días para nuestros quesos pequeños (1kg) y 60 días, para nuestros quesos grandes (2kg).

Durante este tiempo, procedemos al volteo, lavado y cepillado de los quesos necesarios hasta que el queso alcanza sus características peculiares. Este proceso es fundamental para que el queso adopte su sabor y textura definitiva mediante reacciones bioquímicas.

Por último y para conservar la calidad óptima del producto, realizamos el envasado inmediatamente antes de su distribución, utilizando para ello parafina.

Maduración

En su última etapa, los quesos permanecen en cámaras a una temperatura comprendida entre 3 ºC y 16 ºC, y una humedad relativa de aproximadamente el 80% u 85%, durante un periodo de no menos de 30 días para nuestros quesos pequeños (1kg) y 60 días, para nuestros quesos grandes (2kg).

Durante este tiempo, procedemos al volteo, lavado y cepillado de los quesos necesarios hasta que el queso alcanza sus características peculiares. Este proceso es fundamental para que el queso adopte su sabor y textura definitiva mediante reacciones bioquímicas.

Por último y para conservar la calidad óptima del producto, realizamos el envasado inmediatamente antes de su distribución, utilizando para ello parafina.

Nuestros Productos